在工业机械、液压系统及精密传动领域,偏心杆作为实现特定往复运动或变矩功能的核心部件,其性能可靠性直接决定着整个设备的运行效率与寿命。然而,偏心杆的工作环境往往异常严苛——高负荷、强摩擦、频繁的冲击震动,以及暴露在潮湿、化学介质等腐蚀性环境中。传统的表面处理方式已难以满足日益增长的性能需求。在此背景下,基于金属镍化合物的抗腐蚀真空镀膜技术,为偏心杆的防护升级提供了一套革命性的解决方案。

一、 偏心杆的“痛点”:磨损与腐蚀的双重绞杀

偏心杆的失效,极少是突发性的,而是由长期的磨损与腐蚀逐步累积所致。

渐进性磨损:在与轴承、轴套等配合件的持续接触和转动中,偏心杆表面材料会因摩擦而逐渐损耗,导致配合间隙增大,传动精度下降,产生噪音与振动,最终失效。

腐蚀侵袭:空气中的水分、工作中的汗渍、液压油中的酸性物质或工业环境中的化学气体,都会对杆件表面造成腐蚀。即使是轻微的锈蚀,也会成为应力集中点,加速磨损进程,并可能导致杆件咬死、断裂等严重故障。

传统镀层的局限:传统的装饰性电镀铬或普通镀镍层,可能存在微裂纹、结合力不足等问题。这些微孔和裂纹会成为腐蚀介质入侵的通道,导致 underlying 基材发生“under-corrosion”膜下腐蚀,使防护层迅速失效、起皮脱落。

二、 解决方案:金属镍化合物真空镀膜技术

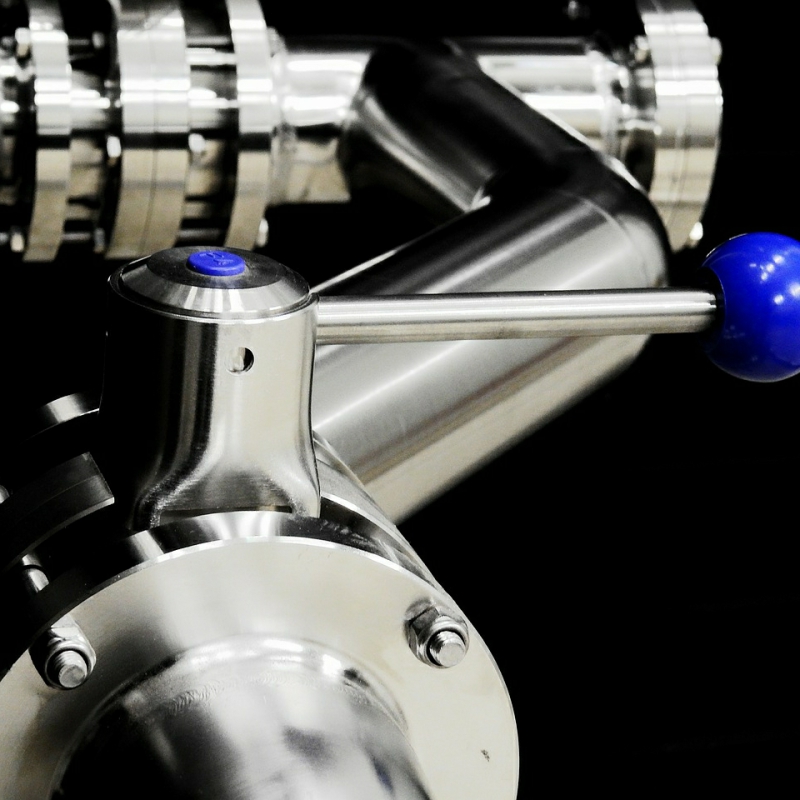

为了从根本上解决上述问题,我们引入先进的真空镀膜技术,在偏心杆表面沉积一层致密、坚硬且化学性质极其稳定的金属镍化合物镀层(如氮化镍、镍铬合金、镍磷合金等)。

该方案的核心优势在于:

- 无与伦比的耐腐蚀性

通过磁控溅射或离子镀等PVD工艺制备的镍化合物镀层,结构极为致密,无通孔和裂纹,能像一道完美的“盔甲”,将基体金属与外部环境彻底隔绝。无论是中性盐雾、酸性还是碱性环境,该镀层都能表现出远超传统镀层的抗腐蚀能力,轻松通过数百小时乃至上千小时的盐雾测试,为偏心杆提供长效保护。 - 极致的耐磨性能

镍化合物,尤其是氮化镍,是一种高硬度的陶瓷相材料。其镀层硬度可轻松达到HV800以上,甚至更高。这使得偏心杆表面的耐刮擦、抗磨损能力得到指数级提升,能够有效抵抗磨粒磨损和粘着磨损,大幅延长在恶劣工况下的使用寿命。 - 卓越的结合力与均匀性

真空镀膜过程是在高真空环境下,通过离子轰击进行镀前清洗和活化,使镀层与基体之间形成强大的离子键合,结合力远超传统电镀。同时,得益于PVD工艺的良好绕镀性,即使是对于形状复杂、存在凹槽的偏心杆,也能获得厚度均匀、性能一致的镀层,无死角防护。 - 综合性能优异

低摩擦系数:该镀层表面光滑,摩擦系数低,能有效降低运行阻力,减少能量损失和热量产生。

稳定性高:在较高温度下仍能保持性能稳定,不易发生组织变化或软化。

环境友好:整个PVD过程不涉及氰化物、强酸强碱等有害物质,符合绿色制造的环保要求。

三、 为真空镀膜厂家与终端客户创造的价值

对于真空镀膜厂家而言,掌握此项技术意味着:

进军高端市场:从常规装饰件市场,切入要求苛刻的工业级、汽车级功能件市场,提升业务层级。

构建技术壁垒:此工艺技术要求高,成功应用可形成核心竞争力。

提升产品附加值:为客户的關鍵零部件提供高价值的表面强化服务,获得更高利润。

对于使用偏心杆的终端客户(如机械设备制造商),其获益是直接的:

延长设备寿命:大幅降低偏心杆的更换频率,减少停机时间,提升设备综合利用率。

提高运行可靠性:在严苛环境下保持传动精度与稳定性,减少故障率。

降低综合成本:虽然单件成本可能略有上升,但整体的维护成本和停机损失显著下降,全生命周期成本更具优势。

结语

将金属镍化合物抗腐蚀镀层通过真空镀膜技术应用于偏心杆表面,不仅是简单的表面处理,更是一次深刻的性能革命。它精准地击穿了磨损与腐蚀这两个核心痛点,为工业关键零部件在极端工况下的长效、稳定运行提供了坚实保障。对于致力于技术升级的真空镀膜厂家,这正是一个引领市场、为客户创造超额价值的绝佳机遇。