在石油工业中,管道、阀门、抽油杆等关键零件长期面临高温、高压、腐蚀性介质及磨损的严苛挑战。传统的表面处理技术已难以满足现代开采需求,而氮化钛(TiN)真空镀膜技术凭借其卓越的硬质防护性能与工艺灵活性,正成为石油工业零件表面强化的核心解决方案。作为一家深耕多弧离子镀膜技术的专业企业,我们致力于通过先进的氮化钛涂层技术,为石油工业客户提供高效、耐用的表面处理服务,助力设备性能提升与成本优化。

一、石油工业零件的严苛挑战与氮化钛涂层的优势

石油开采环境复杂多变,零件常暴露于以下极端工况:

腐蚀性介质:油气中含硫化物、氯化物等腐蚀成分,加速金属表面氧化与点蚀。

高压与磨损:流体中的砂粒、氧化物颗粒造成零件表面磨损,降低使用寿命。

高温氧化:深井开采或高温油藏作业中,材料易发生高温氧化失效。

氮化钛真空镀膜技术通过物理气相沉积(PVD)工艺,在零件表面形成致密的TiN涂层,显著提升其综合性能:

超高硬度:TiN涂层硬度可达2000-3000 HV,远高于普通钢材,有效抵御磨粒磨损。

耐腐蚀性:涂层隔绝基体与腐蚀介质,对酸、碱、盐环境具备优异抗性,延长零件寿命3倍以上。

高温稳定性:TiN在600℃以下保持稳定结构,避免氧化剥落,适应深井与高温油藏环境。

低摩擦系数:涂层表面摩擦系数低至0.2-0.7,减少流体阻力,提升输油效率。

二、多弧离子镀膜技术:氮化钛涂层的核心工艺

氮化钛涂层的性能优势离不开多弧离子镀膜技术的支撑。该技术通过电弧激发钛靶材,生成高能离子流,结合氮气反应形成致密TiN涂层,其核心优势包括:

高结合力:离子流动能高,涂层与基体结合强度达80 N以上,抗剥落性能优异。

均匀致密性:沉积速率快(可达5 μm/h),涂层厚度均匀,孔隙率低于1%,有效阻隔腐蚀介质。

低温工艺:镀膜温度控制在200-300℃,避免基体材料(如PH钢)退火变形,保持零件原有力学性能。

环保高效:真空环境下无有害气体排放,符合绿色制造趋势。

工艺流程图解:

表面预处理:通过喷砂、化学清洗去除零件表面氧化物与污染物,确保涂层附着力。

真空环境构建:抽真空至10⁻³-10⁻⁵ Pa,消除杂质气体干扰。

多弧离子沉积:钛靶材在氮气氛围中电弧蒸发,形成TiN涂层,厚度可控在1-5 μm。

后处理优化:必要时进行低温热处理,增强涂层结晶度与耐磨性。

三、氮化钛涂层在石油工业的典型应用案例

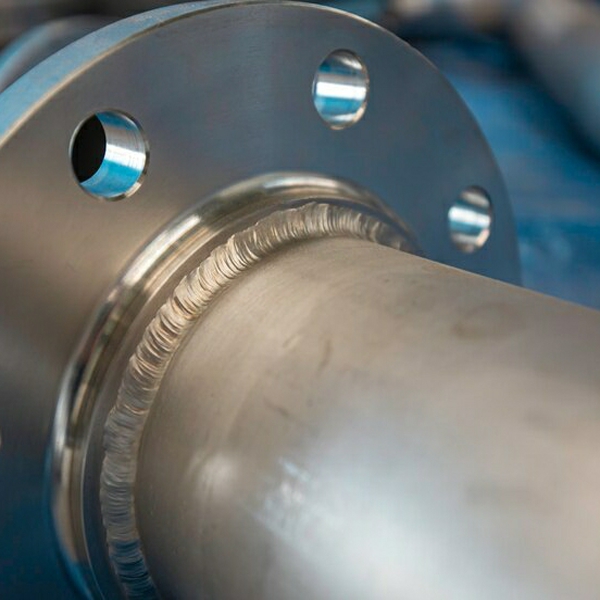

- 石油管道与管件

管道内壁镀覆TiN涂层后,耐腐蚀寿命提升5倍以上,尤其在含硫化氢的油气环境中表现突出。例如,某深海油田采用涂层管道后,年维护成本降低40%。 - 阀门与泵体组件

阀门密封面经TiN处理后,摩擦系数降低30%,抗咬合性能增强,适用于高压差工况,故障率减少60%。 - 抽油杆与井下工具

涂层抽油杆在含砂油井中的磨损率下降70%,配合低摩擦特性,提升采油效率15%。 - 钻探工具与耐磨环

TiN涂层钻头在硬岩层中寿命延长3-5倍,减少频繁更换带来的停工损失。

四、技术升级与未来趋势

为应对更复杂的工况需求,我们持续推动技术革新:

复合涂层开发:如TiAlN、TiCN等多层结构,进一步提升高温耐磨与抗冲击性能。

纳米结构优化:纳米级TiN涂层硬度突破3500 HV,适用于超精密零件。

智能感知涂层:集成传感器功能,实时监测零件表面状态,预防突发失效。

绿色工艺升级:结合低温PVD技术,能耗降低20%,适配低碳生产需求。

五、我们的核心竞争力

作为行业领先的多弧离子镀膜服务商,我们具备以下优势:

尖端设备:采用定制化多弧离子镀膜机,支持复杂零件批量处理,年产能超10万件。

工艺定制:根据零件材质(如PH钢、不锈钢)与工况需求,优化涂层成分与厚度。

严格品控:真空环境参数(温度10-30℃、湿度≤70%)与涂层性能(硬度、附着力)全程监控,确保一致性。

成功案例:服务全球30+石油企业,涂层零件累计运行时长超500万小时,客户复购率超90%。

结语

氮化钛真空镀膜技术正在重塑石油工业零件的性能边界。通过多弧离子镀膜工艺,我们不仅解决了传统材料的局限性,更以高效、环保的方式助力客户降本增效。未来,我们将持续深耕涂层技术创新,为石油工业的可持续发展注入科技动能。

立即联系我们,获取定制化涂层解决方案,让您的零件在极端环境中依然坚若磐石!