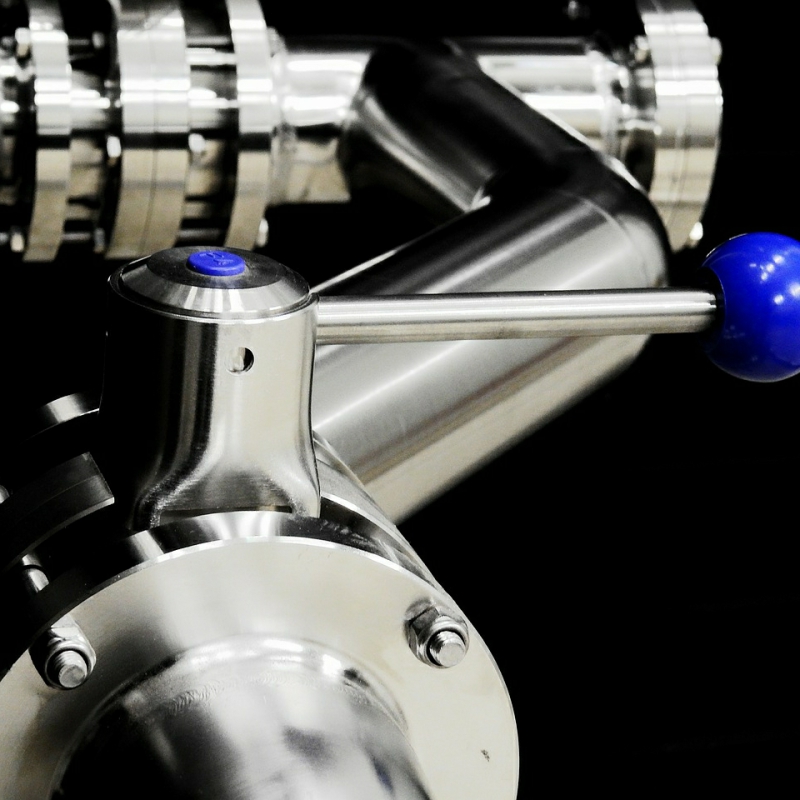

氮化铬高硬耐磨纳米镀层技术:不锈钢零件表面镀膜的革新解决方案

在工业制造领域,不锈钢零件因其优异的耐腐蚀性和机械强度被广泛应用于航空航天、医疗器械、汽车制造等高精度行业。然而,传统不锈钢材料在极端磨损、高温或化学腐蚀环境下的性能仍存在局限。为此,我公司依托多弧离子真空镀膜技术,推出氮化铬(CrN)高硬耐磨纳米镀层解决方案,显著提升不锈钢零件的表面性能,延长使用寿命,助力客户降本增效。

一、技术优势:氮化铬镀层的核心价值

超高硬度与耐磨性

氮化铬镀层的显微硬度可达HV 2200-2600,远超传统电镀或喷涂工艺。其纳米级致密结构可有效抵抗磨粒磨损、粘着磨损及疲劳磨损,尤其适用于齿轮、轴承、模具等高频摩擦部件。经测试,镀膜后的不锈钢零件耐磨性提升3-5倍,大幅降低停机维护频率。

卓越的耐腐蚀性能

CrN镀层化学稳定性极佳,能阻断不锈钢基体与潮湿、酸碱介质的直接接触。在盐雾试验中,镀膜零件耐蚀性较未处理样品提高10倍以上,完美适应海洋工程、化工设备等严苛环境。

低温工艺与环保特性

多弧离子真空镀膜技术可在200℃以下完成镀覆,避免高温对不锈钢基体的热变形影响。全程无氰化物、重金属排放,符合RoHS及REACH环保标准,助力企业绿色转型。

二、应用场景:不锈钢镀膜的工业实践

精密机械领域

汽车发动机喷油嘴、液压阀芯等关键部件通过CrN镀膜后,表面摩擦系数降低至0.3以下,燃油效率提升8%,同时避免因颗粒物刮擦导致的密封失效问题。

医疗器械升级

手术钳、骨科植入物等不锈钢器械经纳米镀层处理后,兼具抗菌性(镀层孔隙率<0.1%)与生物相容性,显著降低术后感染风险。

食品加工设备

符合FDA认证的CrN镀膜可防止不锈钢输送带、切割刀具与食品酸性物质反应,杜绝金属离子迁移,保障食品安全。

三、工艺创新:多弧离子真空镀膜的技术突破

与传统PVD技术相比,我公司采用的多弧离子真空镀膜具有三大差异化优势:

膜基结合力强:通过电弧离化产生的金属离子能量高达100eV,使镀层与不锈钢基体形成冶金结合,结合力>70N(ASTM C1624标准)。

厚度可控性高:镀层厚度可在1-10μm范围内精准调控,满足不同工况需求。

复杂工件全覆盖:多弧靶材的等离子体发散特性可实现深孔、异形件均匀镀膜,死角覆盖率>95%。

四、客户案例:实效验证技术价值

某国际轴承制造商采用我司CrN镀膜技术处理304不锈钢轴承套圈,在同等载荷下,产品寿命从8000小时延长至25000小时,客户年维护成本降低40%。另一家半导体设备供应商的镀膜不锈钢真空腔体,在强酸清洗环境中使用寿命提升至原3倍,良品率提高12%。

结语

作为表面工程领域的创新实践者,我们致力于通过氮化铬高硬耐磨纳米镀层技术,为不锈钢零件赋予“超能表面”。未来,公司将持续优化多弧离子镀膜工艺,开发多元复合镀层(如CrAlN、DLC),以更高效的定制化服务推动产业升级。欢迎垂询合作,共拓表面处理技术新边界!

关键词嵌入:氮化铬镀层、高硬耐磨、不锈钢表面镀膜、多弧离子真空镀膜、纳米镀层技术